為什么芯片是方的,晶圓是圓的?

半導體制造流程中,芯片在切割封裝之前的所有制造步驟都是在晶圓(Wafer)上進行的。然而,大家見到的成品芯片通常是方形的,而在圓形的晶圓上制造芯片會導致部分區域未被充分利用。那么,為什么不采用方形的晶圓來提高利用率呢?

實際上,這個問題的答案很簡單:因為晶圓(最初的形態是硅片)是從圓柱形的硅棒上切割出來的,所以其橫截面只能是圓形。那么,為什么硅棒是圓柱形的呢?

從半導體制造的上游產業來看,即硅片與晶圓的制造過程。首先,需要了解單晶硅的制備。單晶硅是制造芯片的基礎材料,它可以從石英砂中提取。石英砂的主要成分是二氧化硅(SiO?),經過提純和制備過程,可以得到高純度的多晶硅。

1916年,波蘭化學家Jan Czochralski意外地將鋼筆浸入熔化的錫坩堝中,而不是墨水瓶中。當他迅速拔出鋼筆時,發現筆尖上懸掛著一根凝固的金屬絲。通過實驗,他證實這根金屬絲是由金屬單晶構成的,直徑達到了毫米級別。此后,科學家們對這種方法進行了改進,最終發展出了制造單晶硅的技術,這種方法被稱為Czochralski法或直拉法。

單晶硅與多晶硅相對應。多晶硅由許多小晶粒組成,這些晶粒之間的排列沒有規則。而單晶硅本身就是一個完整的大型晶粒,其中的原子或離子按照有序的模式排列。由于多晶硅不像單晶硅那樣具有重復的單晶結構,無法提供穩定的電學和機械性能,因此用于制造芯片的硅片只能是單晶硅。

總結,硅棒之所以是圓柱形,是因為單晶硅的制備過程中,采用的是直拉法。這種方法決定了硅棒的形狀。而圓形晶圓則更符合這一生產流程,因此盡管部分區域未被充分利用,但仍然選擇圓形晶圓作為制造芯片的基礎。

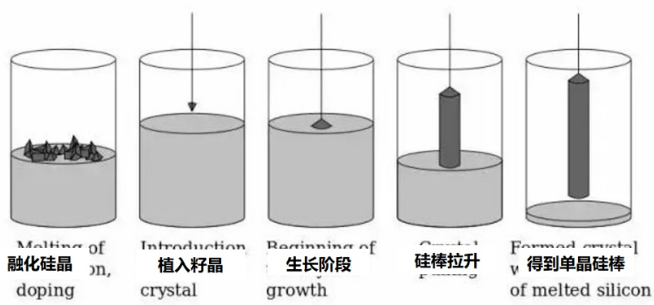

直拉法的過程:首先,在坩堝中將高純度的硅加熱至熔融狀態。接著,將一個晶種(籽晶)置于一根精確定向的棒的末端,并使其末端浸入熔融的硅中。隨后,慢慢提升棒并同時旋轉,通過嚴格控制提拉速度、旋轉速度以及溫度,可以在棒的末端形成一根較大的圓柱狀單晶硅棒。之后,對這個硅棒進行打磨、拋光和切割等工序,從而得到可用于制造芯片的圓形硅片。

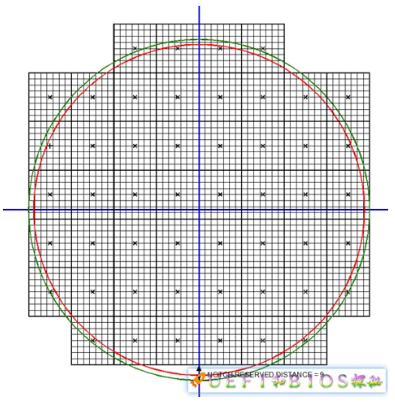

因此,晶圓的圓形主要是因為硅棒的形狀決定的。不過,嚴格來說,晶圓并不是完全的圓形。通常情況下,硅片在加工成晶圓后,會在邊緣處磨出一個缺口。對于直徑小于200毫米的硅片,通常會切割一個平角;而對于直徑大于200毫米的硅片,則會切出一個小口。這樣做的目的是為了標明硅晶的生長方向,同時也方便后續的光刻和刻蝕步驟中的定位操作。

其實硅棒在切片之前可以先切割成長方體,這樣后續切片時就能直接得到“晶方”。不過,用于生產芯片的硅棒通常不會這樣做,原因如下:

首先,圓形更有利于光刻涂膠。在光刻前,晶圓表面需要均勻涂抹一層光刻膠,涂膠的均勻度直接影響芯片的良品率。目前常用的涂膠方法是在硅片中心涂膠,然后通過旋轉的方式將光刻膠均勻分布在整個晶圓上。由于液體的粘滯性、表面張力和空氣阻力,方形晶圓在旋轉涂膠時,四個角容易發生光刻膠堆積,這會影響光刻的整體效果,降低良品率,造成更多的浪費。

其次,圓形晶圓的結構強度更高。在變成晶圓之前,硅片需要經過多次光刻、刻蝕、化學研磨等復雜工藝。晶圓在這些過程中會在外圈積累較多應力,方形晶圓的尖角會導致邊緣應力集中,容易在生產過程中破損,進而影響整體良品率。

至于為何有些晶圓的外圈沒有芯片,而有些晶圓即使在外圈也有不完整的芯片,這是因為晶圓的設計和布局不同。在某些設計中,外圈區域會被留空,以防止邊緣應力導致的破損,提高整體良品率。而在其他設計中,雖然外圈區域也可能存在不完整的芯片,但這些區域通常會被標記出來,以便在后續工藝中剔除,確保只有良品進入下一步工序。

這實際上與光刻過程中使用的光掩膜(Mask,又稱遮光罩或光刻版)尺寸有關。光刻的基本原理是讓涂好光刻膠的硅片在特定光源(如EUV極紫外光)照射下曝光,通過光掩膜在晶圓表面形成所需的電路圖形。光掩膜本身是方形的,由許多網格組成,每個網格稱為一個Shot,它是曝光的最小單位。每個Shot包含一個或多個Die以及外圍的測試電路。由于Shot是方形的,因此Die也是方形的。光掩膜的大小通常覆蓋晶圓的所有區域,所以在晶圓邊緣處會出現不完整的Shot。

此外,邊緣效應也是一個重要因素。如果不制作周邊電路,晶圓邊緣與中心的材料密度差異會對整體良品率產生影響。為了應對這種情況,即使在晶圓邊緣也需要制作一些非完整的Shot,以確保邊緣和中心的材料密度一致。

業內專家對此現象進行了詳細解釋:“在芯片制造過程中,晶圓會不斷加厚,尤其是在后段的金屬和通孔制作工藝中,會使用多次CMP(化學機械研磨)過程。如果晶圓邊緣沒有圖形,會導致邊緣研磨速率過慢,從而造成邊緣和中心高度差。

這種高度差在后續研磨過程中會影響相鄰的完整芯片。因此,即使是作為dummy pattern(假圖案),晶圓邊緣的非完整Shot也需要正常曝光,以確保整體一致性。”

然而,晶圓外圈的芯片通常不會被使用。正如上文所述,由于生產工藝的原因,晶圓邊緣必然存在一定的應力。在這種區域生產的芯片內部也會保留應力,在后續的切割、封裝和運輸過程中更容易損壞。因此,當前廠商在使用大面積晶圓生產芯片時,通常會選擇在整個晶圓上鋪設電路,以提高良品率。這也是為什么有些晶圓外圈有芯片,而有些沒有的原因。

總體而言,使用圓形晶圓進行芯片制造具有較高的良品率。盡管如此,為何芯片不能設計成圓形呢?

實際上,圓形芯片的制造更為復雜。硅片在完成涂膠、光刻、刻蝕、離子注入等一系列工序后,芯片才會被制造出來。但這時芯片仍連接在晶圓上,需要經過切割才能成為獨立的個體。

設想一下,方形芯片只需幾次切割即可完全分離。而圓形芯片則需要花費更多時間進行切割,可能需要數倍于方形芯片的時間。從封裝角度來看,方形芯片也更便于引線操作,即使是采用Flip chip型封裝,方形芯片也更易于機器操作,以便將I/O接口與焊盤對齊。

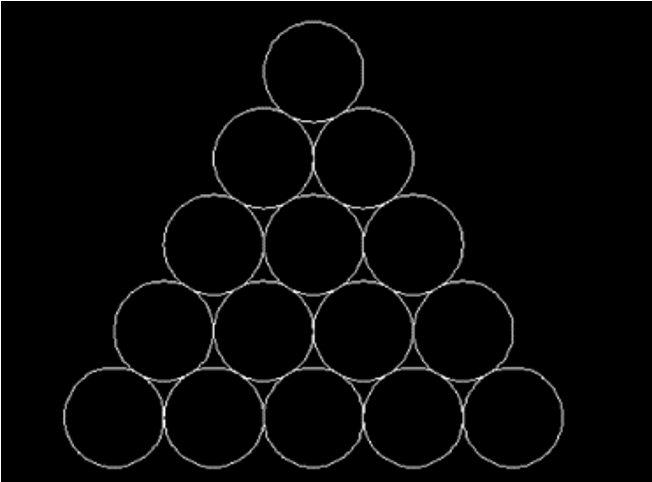

最關鍵的一點是,圓形芯片無法解決硅片面積浪費的問題。在一個晶圓上切割出許多方形區域,這些區域之間不會有間隙,只有晶圓邊緣可能會有少量未利用的空間。然而,如果從一個平面上切割出許多圓形區域,則必然會在中間產生一些浪費的空間,同時還會導致晶圓邊緣的浪費。

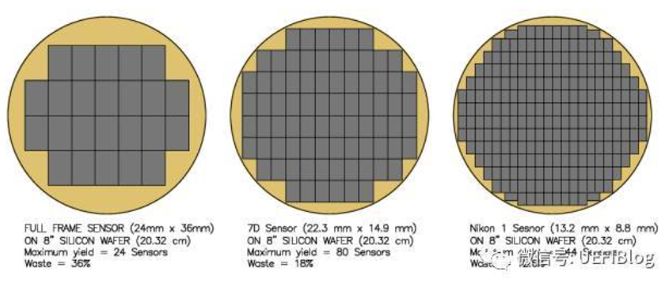

其實節約晶圓面積始終是一項重要課題。晶圓上能生產的芯片越多,生產效率就越高,單顆芯片的成本也越低。目前解決生產效率的最好方法就是提高晶圓面積,也就是我們熟悉的微積分。

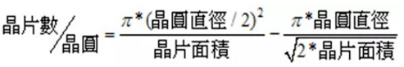

從圖片中可以簡單看出,當芯片面積固定時,采用更大的晶圓可以有效提升晶圓利用率。以國際上Fab廠通用的計算公式看:

在12寸晶圓上生產100mm2的芯片約能生產660塊芯片,而采用8寸晶圓,就只有180塊芯片,晶圓面積減少50%,但芯片數量卻少了72%。因此,目前12寸晶圓成為全球更大IDM與foundry廠商的主要戰場。我國目前只有少量企業擁有12英寸的半導體硅片制造技術,國內企業正在加速追趕世界前列。

從晶圓利用率的角度來看,目前的芯片設計已經不再采用圓形,而是普遍使用方形芯片。盡管如此,所謂的“晶圓”依然是圓形的,這在行業內很常見。

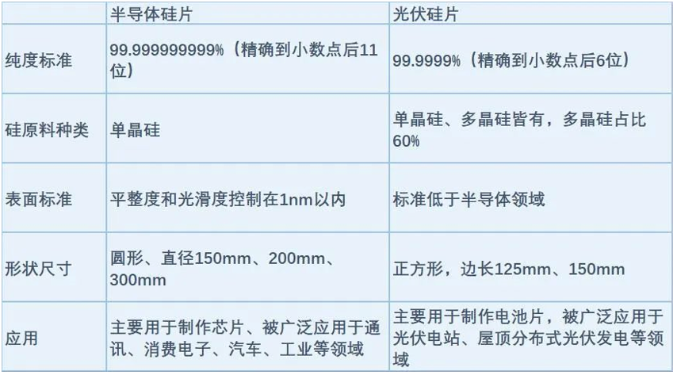

除了用于制造芯片外,硅片在光伏領域同樣扮演著至關重要的角色。光伏發電通過利用硅片的光伏效應,將陽光輻射能直接轉化為電能。無論是多晶硅還是單晶硅,都能產生光伏效應。然而,單晶硅由于其晶體結構更為完整,光學和電學性能更加均勻,機械強度更高,并且光電轉換效率也更高,因此單晶電池的轉換效率通常比多晶電池高出2到3個百分點。

光伏單晶硅的制備過程的前期與芯片單晶硅相同,都是先將高純硅加熱至熔融態,再從中拉出一根單晶硅棒。切片前,光伏硅會先將硅棒切成長方體,這樣硅片的橫截面就變成方形了。采用方形的原因同樣很簡單,如果光伏電池是圓形的,多個電池排列成太陽能電池板中間就會出現空隙,降低了整體轉化率。

與芯片相比,制造光伏板對硅純度的要求要稍低,純度標準只需要99.9999%,達不到制作芯片的99.999999999%。

總結芯片為什么是方的?圓形芯片難以切割,后續封裝階段也不方便控制,最重要的是,圓形芯片不能解決晶圓面積浪費的問題。為什么晶圓是圓的?在生產芯片的過程中,圓形晶圓由于力學因素生產更方便,良率更高,且硅棒天然是圓柱型,晶圓自然也就是圓形了。不過在光伏領域,方形硅片在電池封裝時不會浪費空間,所以光伏硅片采用方形。

部分圖文引用自-RFID世界網