什么是OEE產力?

整體設備效率(Overall Equipment Effectiveness,簡稱OEE)是一種用于衡量制造過程中生產設備實際效率的指標。它通過三個關鍵因素來評估設備的表現:可用性、性能和質量。這三個因素結合起來可以提供一個全面的視角來了解設備在生產過程中的效率和效能。

如何使用OEE來衡量制造生產力?

整體設備效率(OEE)是一個強有力的指標,能夠通過單一數值提供豐富的信息,從而有效衡量制造生產力。正確計算和解讀 OEE 后,它可以幫助顯著提升生產效率。以下是如何使用 OEE 來衡量制造生產力的一些方法:

1. 作為基準指標

OEE 可以被用作基準,將特定的生產情況與行業標準、內部設備或在同一設備上工作的不同班次進行比較。這有助于識別差距并設定改進目標。

2. 目標設定

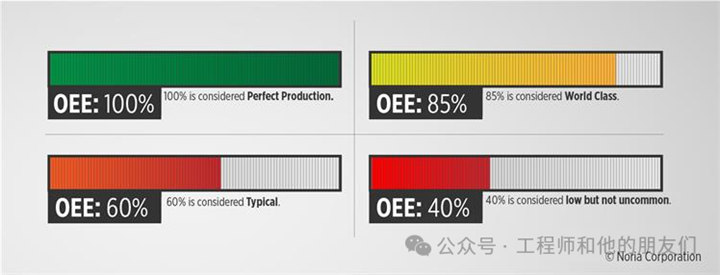

標準的 OEE 基準如下:

100%:被視為完美生產,即在沒有停機的情況下,以最大速度生產高質量的零件。

85%:被認為是離散制造商的世界級水平,是一個值得長期追求的目標。

60%:是離散制造商的典型水平,表明仍有很大的改進空間。

40%:被視為較低,但對于剛開始追蹤和改進績效的制造商來說并不罕見。

3. 改進空間識別

通過比較實際 OEE 與理想 OEE,可以識別出改進的空間。例如,如果 OEE 為 60%,則表示還有 40% 的潛在改進空間。

4. 采取行動

在大多數情況下,通過一些簡單的措施就能顯著提升低得分的 OEE。例如:

提高可用性:通過預防性維護減少設備停機時間。

提升性能:通過優化操作流程和員工培訓提高設備運行效率。

增強質量:通過嚴格的質量控制措施減少廢品率。

5. 持續監測與改進

OEE 不是一次性的測量,而是一個持續的過程。定期監測 OEE 并采取相應的改進措施,可以逐步接近世界級水平。

整體設備效率不僅是管理者的好工具,還能對車間員工產生重大影響。車間的關鍵績效指標包括:

目標 (Target):實時生產目標

實際產量 (Actual):實際生產量

效率 (Efficiency):目標產量與實際產量的比率,表示生產進度是提前還是滯后

停機時間 (Downtime):包括每個班次的所有非計劃停機時間,并實時更新

整體設備效率:相關術語

完全生產時間 (Fully Productive Time):扣除所有損失后的生產時間

計劃生產時間 (Planned Production Time):設備或系統預計用于生產的總時間

理想周期時間 (Ideal Cycle Time):生產一個零件所需的時間

運行時間 (Run Time):系統計劃生產并正在運行的時間

總產量 (Total Count):包括有缺陷的零件在內的所有生產零件的總數

合格產量 (Good Count):符合質量控制標準的生產零件數量

合格零件 (Good Parts):符合標準且無需返工的零件

質量 (Quality):指那些未能通過質量控制的生產零件,包括需要返工的零件。其計算公式為:質量 = 合格產量 / 總產量

性能 (Performance):考慮到生產中的減速或短暫停機次數。OEE 中的完美性能得分意味著生產線運行速度盡可能快。其計算公式為:性能 = (理想周期時間 × 總產量) / 運行時間

可用性 (Availability):考慮到計劃和非計劃的停機時間。完美的可用性得分意味著在計劃生產時間內,設備始終處于運行狀態。其計算公式為:可用性 = 運行時間 / 計劃生產時間

如何計算整體設備效率 (OEE)?

整體設備效率(Overall Equipment Effectiveness, OEE)是一種用于衡量制造業生產設備效率的關鍵指標。它通過三個主要因素來評估設備的性能:可用性、性能效率和質量率。這三個因素的乘積就是OEE的值。

可用性:指設備在計劃生產時間內的運行時間占比。如果設備在計劃時間內因為停機等原因未運行,則這部分時間不計入可用性。

公式為:可用性=實際運行時間?計劃運行時間可用性

性能效率:指設備在運行期間的實際產量與理論最大產量的比例。

公式為:性能效率=實際產量?理論最大產量

質量率:指合格產品的產量占總產量的比例。

公式為:質量率=合格品數量?總產量

最后,將這三個比率相乘得到OEE:OEE=可用性?性能效率?質量率

什么是(OEE)中的六大損失?

一、可用性損失

1、設備故障:設備在計劃生產時未能正常運行,導致非計劃停機。常見的情況包括機器故障、非計劃性維修停機和工具損壞等。

2、設置和調整:由于換線、機器和工具調整、計劃維護、檢查及預熱等原因導致的生產停機時間。

二、性能損失

1、空轉和小停機:有時稱為小停機,指的是設備在短時間內停止運行。常見原因包括卡料、流量阻塞、錯誤設置或清潔等問題,這些通常由操作員解決。

2、減速:有時稱為慢周期,指設備運行速度低于理想周期時間(最快的生產時間)。常見原因包括設備老化或維護不良、潤滑不當、材料不合格及不良的環境條件等。

三、質量損失

1、工藝缺陷:指在穩定生產過程中生產的任何不合格部件,包括報廢零件和可以返工的零件。常見原因包括機器設置錯誤、操作員失誤或設備故障。

2、減產:減產指的是從啟動到穩定生產過程中產生的不合格部件。像工藝缺陷一樣,減產也可能導致報廢或返工的零件。減產通常發生在換線后、設置錯誤或機器預熱期間

使用OEE改進生產的五大好處?

實施 OEE 策略是實現生產目標的強大工具。它讓你能夠主動調整生產流程,減少停機時間、增加產能、降低成本、提高質量和提升效率。以下是 OEE 帶來的五個主要好處:

設備投資回報率 (ROI):公司在機器設備上的投資通常很大,因此最大化投資回報至關重要。如果通過 OEE 策略,你能在相同設備和相同時間內多生產 15% 的產品,這將大大影響公司的財務狀況。

提高競爭力:制造商始終致力于減少生產過程中的損失,以實現最大競爭力。利用 OEE 報告的數據可以幫助識別生產瓶頸或弱點,從而立即采取行動進行改進。質量與競爭力密切相關,OEE 的質量指標幫助你發現生產中導致報廢或返工的質量問題。

降低機械成本:OEE 策略幫助你了解設備的實際表現,了解設備是否高效運行。同時,它還能提醒你存在的潛在問題,幫助你提前預測故障,減少維修成本和停機時間。

最大化員工生產力:通過 OEE,你可以了解為何出現操作員停機,揭示生產數據,識別長時間換線或設置的瓶頸。通過這些信息,你可以合理分配資源,識別過剩產能的區域,并確定需要增聘人員的地方。

輕松可視化性能:OEE 強調可視化管理,使你能夠直接看到生產問題,而不是依賴猜測。通過將最大的生產損失源匯總為一個百分比,大家都能清楚看到哪些方面運作良好,哪些需要改進。

艾斯達克軟件功能——OEE

支持多臺設備協同管控

可協調設備運行的順序

支持APP遠程控制設備

使設備數據信息可視化