什么是TSV?

TSV(Through-Silicon Via)是一種先進的三維集成電路封裝技術(shù)。它通過在芯片上穿孔并填充導(dǎo)電材料,實現(xiàn)芯片內(nèi)、芯片間以及芯片與封裝之間的垂直連接。TSV 技術(shù)可以將不同功能的芯片堆疊在一起,從而提高集成度、降低功耗,并縮小芯片封裝的體積。TSV 技術(shù)被廣泛應(yīng)用于各種領(lǐng)域,如微處理器、存儲器、傳感器等,是推動集成電路制造技術(shù)向三維方向發(fā)展的重要技術(shù)之一。

TSV的優(yōu)勢

高集成度:TSV 技術(shù)可以實現(xiàn)芯片內(nèi)、芯片間以及芯片與封裝之間的垂直連接,從而實現(xiàn)多個芯片的堆疊組合,提高了系統(tǒng)的集成度。

低功耗:由于 TSV 技術(shù)可以縮短信號傳輸距離,減少信號傳輸延遲,從而降低功耗。

小型化:TSV 技術(shù)可以縮小芯片封裝的體積,使整體封裝更加緊湊,有利于在有限空間內(nèi)實現(xiàn)更多功能。

高性能:TSV 技術(shù)可以提高芯片內(nèi)部各功能模塊之間的通信速度和帶寬,從而提高整體系統(tǒng)的性能。

散熱效果好:TSV 技術(shù)可以提高芯片的散熱效果,因為通過垂直連接可以更有效地傳導(dǎo)熱量。

降低成本:雖然實施 TSV 技術(shù)的成本較高,但由于可以實現(xiàn)高集成度和小型化,可以降低系統(tǒng)整體成本。

總的來說,TSV 技術(shù)在提高集成度、降低功耗、小型化、提高性能、散熱效果好和降低成本等方面具有明顯的優(yōu)勢,是未來集成電路封裝領(lǐng)域的重要發(fā)展方向。

TSV 工藝技術(shù)發(fā)展面臨的設(shè)備問題

TSV技術(shù)最初被廣泛應(yīng)用于圖像傳感器,但未來將在邏輯芯片、存儲器芯片、CPU,甚至異質(zhì)集成等領(lǐng)域得到進一步應(yīng)用,其技術(shù)應(yīng)用領(lǐng)域不斷擴大,展望非常樂觀。隨著TSV技術(shù)的不斷發(fā)展,將推動新型生產(chǎn)設(shè)備的發(fā)展,如深刻蝕設(shè)備、銅填充設(shè)備、鍵合機、微檢測儀等,同時也意味著許多傳統(tǒng)設(shè)備將面臨淘汰。

近年來,國內(nèi)在深刻蝕、PVD/CVD、晶圓減薄、晶圓鍵合等設(shè)備領(lǐng)域取得了一定經(jīng)驗和突破,但與國外水平相比仍存在較大差距。TSV制程所需的關(guān)鍵設(shè)備依賴于少數(shù)國外企業(yè),導(dǎo)致成本高、交貨周期長、市場變化應(yīng)對反應(yīng)較慢。如果國內(nèi)設(shè)備廠商的設(shè)備在經(jīng)濟技術(shù)指標上能達到甚至超過國外設(shè)備的水平,將有望獲得更廣闊的市場認可和機會。

因此,國內(nèi)設(shè)備廠商應(yīng)不斷提升技術(shù)水平和產(chǎn)品質(zhì)量,加大技術(shù)創(chuàng)新和研發(fā)投入,以提高設(shè)備性能并降低成本,更好地適應(yīng)市場需求。隨著TSV技術(shù)的進一步普及和應(yīng)用,國內(nèi)設(shè)備制造業(yè)有望在該領(lǐng)域取得更大突破和發(fā)展,實現(xiàn)更好的市場前景。

TSV 制程關(guān)鍵工藝設(shè)備

TSV(Through-Silicon Via)制作工藝包括多個關(guān)鍵步驟,每個步驟都有相當?shù)募夹g(shù)難度,需要特定的設(shè)備來實現(xiàn)。以下是TSV制作工藝中涉及的關(guān)鍵步驟和相關(guān)設(shè)備:

1、通孔制作:通過深刻蝕工藝來實現(xiàn)。這一步驟需要使用深刻蝕設(shè)備,如離子束刻蝕機(Ion Beam Etching System)或反應(yīng)離子刻蝕機(Reactive Ion Etching System),通常采用Bosch工藝來實現(xiàn)深孔刻蝕。

2、絕緣層、阻擋層和種子層的沉積:采用化學氣相沉積(CVD)或物理氣相沉積(PVD)設(shè)備來實現(xiàn)。確保各層的均勻性和粘附性非常重要。

3、銅填充:通過電化學沉積(Electrochemical Deposition)設(shè)備來實現(xiàn),需要避免空洞等缺陷,以確保填充的銅在高溫下保持正常的電性能。

4、化學機械拋光:用于去除多余的金屬,確保表面平整。需要使用化學機械拋光設(shè)備來實現(xiàn)。

5、晶圓減薄:為了減小整體厚度,通常需要對晶圓進行減薄。這一步驟通常使用薄片磨床(Wafer Thinning Grinder)或化學機械拋光設(shè)備來實現(xiàn)。

6、晶圓鍵合:將不同芯片或組件進行鍵合,可以采用晶圓鍵合設(shè)備來實現(xiàn)。

TSV制作流程涉及到多種設(shè)備,如深刻蝕設(shè)備、PVD設(shè)備、CVD設(shè)備、電化學沉積設(shè)備、化學機械拋光設(shè)備、薄片磨床等。其中通孔制作、絕緣層/阻擋層/種子層的沉積、銅填充、晶圓減薄和晶圓鍵合等工序所涉及的設(shè)備是制程中關(guān)鍵的,直接影響TSV的性能指標和整體質(zhì)量。因此,對這些關(guān)鍵工藝步驟中的設(shè)備進行精細的控制和優(yōu)化至關(guān)重要。

深硅刻蝕設(shè)備

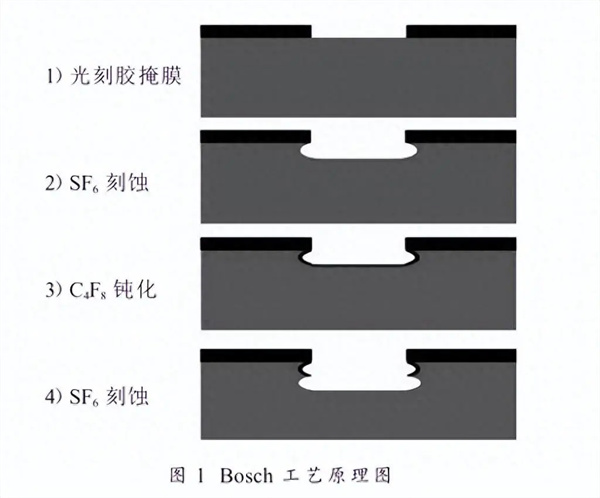

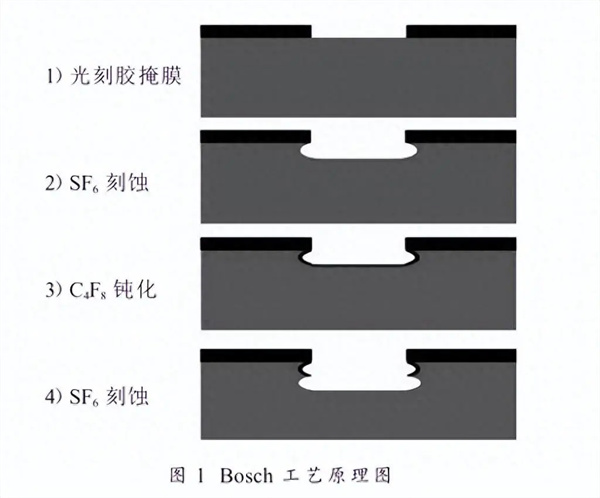

深反應(yīng)離子刻蝕技術(shù)(DRIE)是一種常用于制造硅通孔的工藝,其中常見的深硅刻蝕技術(shù)被稱為“Bosch(博氏)”工藝,以最初發(fā)明該技術(shù)的公司命名。

在 Bosch 工藝中,一個標準的循環(huán)包括選擇性刻蝕和鈍化兩個步驟。在選擇性刻蝕過程中,通常使用 SF6 和 O2 兩種氣體,而在鈍化過程中則使用 C4F8 氣體。首先,利用 SF6 等離子體刻蝕硅襯底,然后利用 C4F8 等離子體沉積在硅襯底上,最后在這些氣體中加入 O2 等離子體,以有效控制刻蝕速率和選擇性。由于這些步驟的交替使用,Bosch 工藝在刻蝕過程中形成了貝殼狀的刻蝕側(cè)壁。

目前深硅刻蝕設(shè)備主要由美國應(yīng)用材料、泛林半導(dǎo)體等設(shè)備廠商控制。從國內(nèi)看,近年來在國家科技重大專項支持下,中微半導(dǎo)體、北方微電子等廠家研制的深硅等離子刻蝕機可以投入硅通孔刻蝕的研發(fā)及量產(chǎn)中。尤其 DSE200 系列刻蝕機是北方微電子公司于 2012 年推出的首款深硅等離子刻蝕機,該刻蝕機能實現(xiàn)高達 50:1 的硅高深寬比刻蝕,并同時實現(xiàn)優(yōu)良的側(cè)壁形貌控制、穩(wěn)定的均勻性、極高的刻蝕選擇比。

PVD/CVD 沉積設(shè)備

硅通孔形成后,常采用等離子體增強化學氣相沉積法(PECVD)在硅通孔內(nèi)表面沉積一層絕緣材料 SiO2,這是制備TSV(Through Silicon Via)孔絕緣層的主流技術(shù)之一。該工藝在較低的溫度范圍(100~400 ℃)下進行沉積。

近年來,引入了一種新型的等離子氣相增強化學沉積設(shè)備 ICP-PECVD 用于填充TSV孔的絕緣層。與傳統(tǒng)PECVD不同的是,ICP-PECVD設(shè)備將射頻功率通過電感耦合至工藝腔室,同時配合耦合至反應(yīng)室襯底的射頻源,以提高反應(yīng)離子的方向性。典型的ICP-PECVD工藝腔設(shè)計如圖2所示。ICP-PECVD工藝沉積SiO2的溫度可降至20~100 ℃,反應(yīng)離子濃度較高,有助于提高對TSV孔的填充效率。

在絕緣層形成后,通常會使用物理氣相沉積法(PVD)在TSV孔內(nèi)沉積金屬擴散阻擋層和種子層,為接下來的銅填充做準備。如果填充材料為多晶硅或鎢,則不需要種子層。

對于后續(xù)的電鍍銅填充,要求TSV孔的側(cè)壁和底部都有連續(xù)的阻擋層和種子層。種子層的連續(xù)性和均勻性被認為是影響TSV銅填充質(zhì)量的關(guān)鍵因素之一。根據(jù)TSV孔的形狀、深寬比以及沉積方法的不同,種子層的特性也會有所差異,種子層的沉積厚度、均勻性和粘附強度是非常重要的評估指標。

電鍍銅填充設(shè)備

許多成本模型表明,TSV填充工藝是整個工藝流程中成本較高的步驟之一。TSV的主要成品率損失之一是未充分填充的空洞。作為適合填充硅通孔的技術(shù),電鍍銅工藝備受關(guān)注,尤其是針對TSV高深寬比(通常大于10:1)的全填充電鍍技術(shù)。

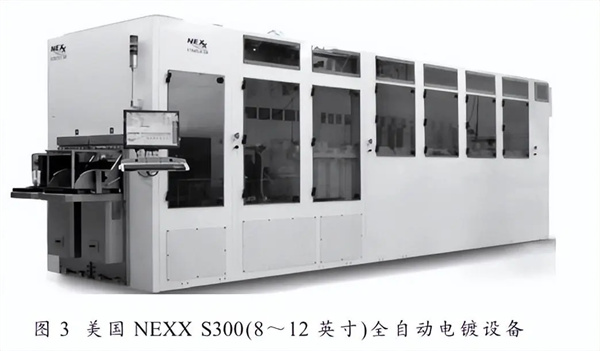

許多國外公司已經(jīng)成功研發(fā)了這項技術(shù)并推出了成熟的產(chǎn)品,包括NEXX、TECHNIC、Semitool等公司。特別是美國的NEXX公司是先進封裝領(lǐng)域的專業(yè)設(shè)備供應(yīng)商,其Stratus S200(4-8英寸)、S300(8-12英寸)全自動電鍍設(shè)備已經(jīng)在全球各大封裝廠商中得到應(yīng)用,用于12英寸及以下規(guī)格晶圓的量產(chǎn)生產(chǎn),可適用于TSV、凸點、UBM、RDL、銅互連等工藝。如圖3所示:

NEXX 公司的系列電鍍設(shè)備銷往全球,其中亞洲封測廠家占據(jù)了 75% 的市場份額。據(jù)了解,國內(nèi)封裝行業(yè)的領(lǐng)軍企業(yè)長電、富士通等在其生產(chǎn)線上廣泛采用了 Stratus 系列設(shè)備。這些設(shè)備采用了剪切電鍍技術(shù),具有鍍層均勻、結(jié)構(gòu)緊湊、易于擴展等優(yōu)點,為封測廠家提供了一款質(zhì)量穩(wěn)定、生產(chǎn)效率高、占地面積小的自動設(shè)備。

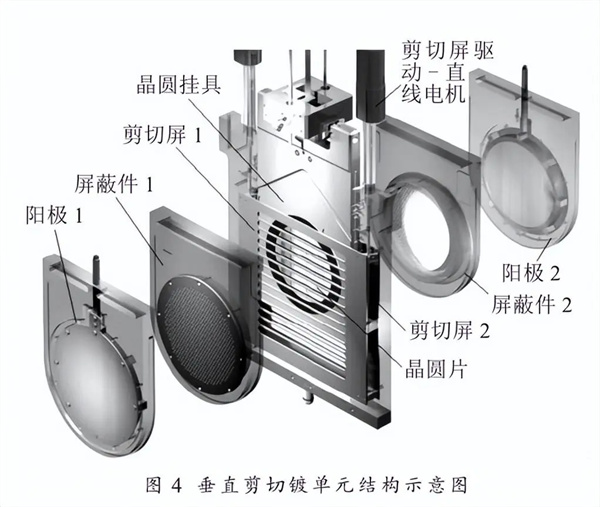

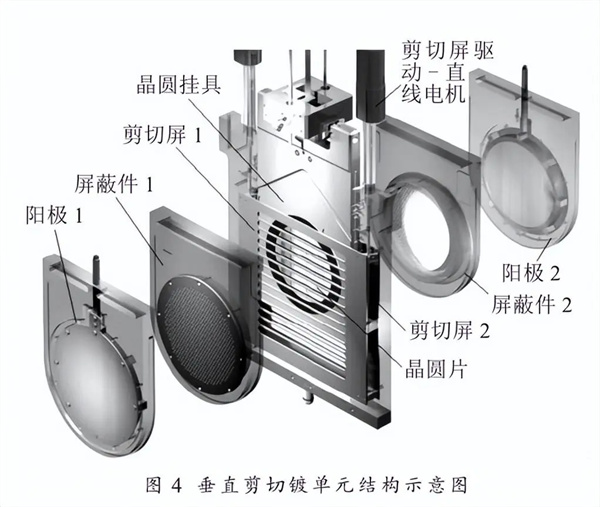

該系列設(shè)備的核心部分是垂直剪切鍍單元(如圖 4 所示),主要包括陽極、屏蔽件、晶圓夾具、剪切屏和驅(qū)動電機等組件。單元框架上分別安裝了這些部件,包括安裝導(dǎo)槽、提高鍍層均勻性的剪切屏和直流導(dǎo)電夾緊機構(gòu)。所有主要部件均采用氟塑料材料,單元整體由螺栓和密封件連接組裝而成。

目前國內(nèi)研究機構(gòu)在 TSV 單項技術(shù)上取得一些研究結(jié)果,但是對于電鍍相關(guān)工藝設(shè)備幾乎并無廠家涉及,只有中國電子科技集團公司第二研究所在進行 TSV 銅填充工藝技術(shù)的研究,并有相關(guān)實驗設(shè)備交付客戶使用。

晶圓減薄設(shè)備

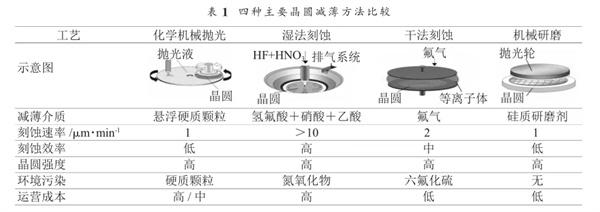

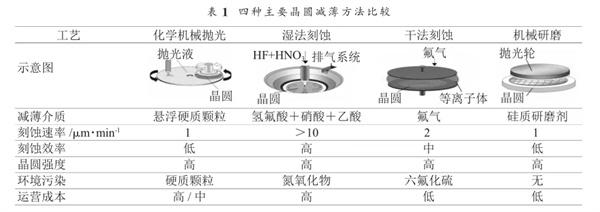

TSV 要求晶圓減薄至 50 μm 甚至更薄,要使硅孔底部的銅暴露出來,為下一步的互連做準備。目前晶圓減薄可以通過機械研磨、化學機械拋光、濕法及干法化學處理等不同的加工工序來實現(xiàn),通過它們之間有機的結(jié)合,并優(yōu)化這幾道工序的比例關(guān)系,保證晶圓既能減薄到要求的厚度,又要有足夠的強度。目前四種主要晶圓減薄方法對比見表 1。

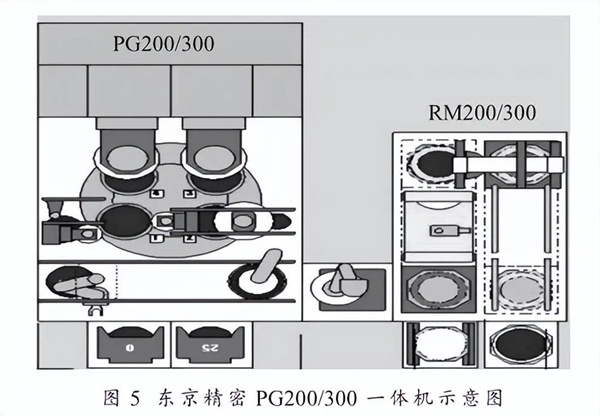

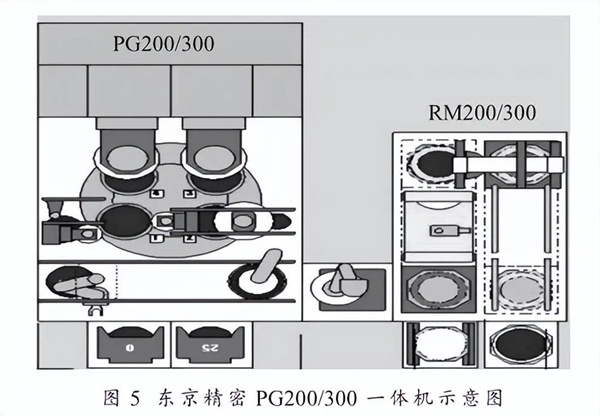

在要求低于50 μm的薄厚度下,晶圓在減薄過程中很難避免磨損和內(nèi)在應(yīng)力的問題,同時晶圓的剛性也難以保持其原有平整狀態(tài)。此外,晶圓在后續(xù)工藝中的傳遞和搬送也會遇到挑戰(zhàn)。為了解決這些問題,業(yè)界目前主要采用一體機的解決方案,將晶圓的磨削、拋光、去除保護膜、粘貼劃片膜等工序集成在一臺設(shè)備內(nèi)。在這種設(shè)備中,晶圓始終被吸附在真空吸盤上,保持平整狀態(tài),從而解決了搬送過程中的困難。

圖5展示了東京精密公司的一體機PG200/300的基本配置示意圖。在該設(shè)備中,PG部分集成了磨削和拋光功能。通過一個帶有4個真空吸盤的大圓盤回轉(zhuǎn)臺,晶圓可在不離開真空吸盤的情況下順時針旋轉(zhuǎn)360°,依次被送到粗磨、精磨、拋光等不同加工工位,完成整個減薄過程。這種一體機設(shè)備的應(yīng)用有效解決了晶圓減薄過程中的技術(shù)難題,提高了加工效率和質(zhì)量。

將減薄后的晶圓從PG部分轉(zhuǎn)移到RM部分時,通常需要使用一個多孔陶瓷吸盤完成。在RM部分,主要進行保護膜的去除和劃片膜的粘貼工序。由于保護膜的剝離需要在晶圓的正面進行,因此必須將晶圓進行翻轉(zhuǎn)。然而,由于晶圓的厚度非常薄,翻轉(zhuǎn)過程十分困難。

為了解決這一問題,東京精密公司將傳統(tǒng)的剝膜工藝中的貼膜工序提前到前移,利用劃片膜粘貼到框架上時所具有的平整性和張力來支撐晶圓。這種方法有效地解決了晶圓翻轉(zhuǎn)過程中的困難,確保了后續(xù)工藝的順利進行。

晶圓鍵合設(shè)備

晶圓鍵合最初是為MEMS制造工藝而發(fā)展的,主要用于實現(xiàn)晶圓級覆蓋技術(shù)。隨著技術(shù)的發(fā)展,晶圓鍵合不僅用于覆蓋MEMS晶圓,還被應(yīng)用于堆疊具有不同功能的晶圓,通過TSV實現(xiàn)晶圓的3D堆疊。

目前,晶圓鍵合采用了多種方法,包括直接氧化物鍵合、陽極鍵合、粘接鍵合、基于焊料的鍵合、金屬-金屬直接鍵合、超聲鍵合、玻璃介質(zhì)鍵合等。然而,由于CMOS器件熱預(yù)算的限制,與TSV互連的CMOS晶圓兼容的鍵合工藝主要限于直接氧化物鍵合、金屬鍵合(Cu-Cu或Cu-Sn-Cu)、粘接鍵合以及它們的組合。

在這些方法中,Cu-Cu直接鍵合具有諸多優(yōu)點,如低電阻率、良好的抗電遷移性能以及減少互連電阻電容延遲等優(yōu)勢,同時實現(xiàn)了機械和電學接觸界面。

然而,實現(xiàn)可靠的Cu-Cu鍵合對于大多數(shù)應(yīng)用來說仍存在挑戰(zhàn),主要是由于其在高溫、高壓和長時間工藝下易形成自然氧化物,對器件可靠性產(chǎn)生不利影響。目前,Cu-Cu直接鍵合的主要瓶頸之一是高工藝溫度,這會對器件可靠性和制造良率產(chǎn)生負面影響,并且高溫對晶圓之間的對準精度也會帶來不利影響。

為了解決這些問題,晶圓鍵合設(shè)備供應(yīng)商奧地利EVG公司開發(fā)了光學對準、低溫Cu-Cu熱壓鍵合工藝,實現(xiàn)了亞微米級的對準精度。這一創(chuàng)新為Cu-Cu鍵合技術(shù)的發(fā)展帶來了新的可能性。

艾斯達克

艾斯達克始終秉持以客戶需求為核心,通過智能裝備、精密科技驅(qū)動,工業(yè)軟件打通數(shù)據(jù)流,數(shù)據(jù)+AI算法賦能電子及半導(dǎo)體行業(yè)智慧倉儲,專注產(chǎn)品品質(zhì),用心服務(wù)的初心。艾斯達克幫助企業(yè)解決智能倉儲領(lǐng)域的科學化、標準化、數(shù)字化、自動化、智能化升級時遇到的實際問題,提供智慧倉儲設(shè)備定制化服務(wù)。未來艾斯達克將繼續(xù)發(fā)揮技術(shù)人才和資源方面的優(yōu)勢,為制造業(yè)的轉(zhuǎn)型升級貢獻力量。在這個過程中,艾斯達克將助力更多HBM生產(chǎn)制造型企業(yè),攜手共進,共同推動我國制造業(yè)邁向全球價值鏈頂端。